Жидкостное охлаждаемое двухпистолетное терминальное устройство для модульной зарядной станции

Модульные зарядные станции – сейчас горячая тема. Все хотят быстро заряжать электромобили, но вопрос охлаждения остается одним из самых сложных. Обычно, при обсуждении зарядных станций акцент делается на мощности и удобстве, а вот жидкостное охлаждение двухпистолетного терминального устройства часто воспринимается как излишняя роскошь, как решение для очень дорогих, экспериментальных разработок. Но на практике все не так однозначно. В моей работе, и в работе многих моих коллег, мы столкнулись с ситуациями, когда именно жидкостное охлаждение становилось ключевым фактором надежности и стабильности работы модульной зарядной станции.

Проблема перегрева: почему простое воздушное охлаждение недостаточно

Начнем с очевидного: современные зарядные устройства, особенно те, которые поддерживают высокую мощность, выделяют колоссальное количество тепла. Воздушное охлаждение – это хорошо для небольших устройств, но при высоких нагрузках оно быстро становится неэффективным. Эффективность рассеивания тепла падает, а вместе с ней – и стабильность работы всей системы. Помимо этого, деградация компонентов под воздействием высоких температур – это реальная проблема, которая напрямую влияет на срок службы зарядной станции и требует частой замены дорогостоящих деталей.

Помню один случай – разрабатывали зарядную станцию для коммерческого использования в условиях жаркого климата. Изначально планировали использовать стандартные воздушные радиаторы. После нескольких недель тестирования выяснилось, что температура ключевых компонентов – преобразователя, инвертора, мощных транзисторов – повышается до критических значений, что приводило к снижению эффективности и даже к кратковременным аварийным отключениям. Это стоило нам ценного времени и денег на исправление ошибок. Это показало, что просто 'прогнать' тепло вентилятором – не решение.

Жидкостное охлаждение как альтернатива: преимущества и недостатки

Жидкостное охлаждение предлагает более эффективный способ отвода тепла. Теплоноситель, циркулируя через радиатор, забирает тепло от компонентов и отводит его дальше. Это позволяет поддерживать оптимальную рабочую температуру, повышает стабильность работы и продлевает срок службы компонентов. В нашем случае, переход на жидкостное охлаждение позволил снизить температуру ключевых компонентов на 30-40 градусов, что существенно улучшило стабильность работы и повысило надежность станции.

Конечно, у жидкостного охлаждения есть и недостатки. Это более сложная и дорогая система, требующая использования насосов, радиаторов, шлангов и резервуаров. Нужно учитывать риск утечек, особенно в полевых условиях. И, конечно, необходимо обеспечивать регулярное обслуживание системы. Но, как правило, преимущества перевешивают недостатки, особенно в случае высокомощных зарядных устройств.

Двухпистолетная конструкция: особенности реализации

В случае двухпистолетной конструкции терминального устройства, где используется два независимых канала для зарядки, задача охлаждения усложняется вдвойне. Необходимо обеспечить эффективный отвод тепла от каждого канала, чтобы избежать перегрева и обеспечить стабильную работу обоих каналов одновременно. Разработка жидкостной системы охлаждения для двухпистолетного терминального устройства требует тщательного проектирования и анализа тепловых потоков. Нам приходилось использовать сложные тепловые моделирования, чтобы найти оптимальную конфигурацию радиаторов и маршрут циркуляции теплоносителя.

Одним из важных моментов является выбор теплоносителя. Он должен обладать хорошей теплоемкостью и низкой вязкостью, чтобы эффективно отводить тепло и не создавать излишнее сопротивление потоку. Мы тестировали различные типы теплоносителей – специальные жидкости для жидкостного охлаждения, гликолевые растворы, даже некоторые альтернативные составы, но в итоге остановились на модифицированной гликолевой жидкости, которая обеспечивала оптимальное сочетание эффективности, надежности и безопасности. Безусловно, нужно учитывать материал компонентов и его совместимость с выбранным теплоносителем.

Типы радиаторов и их влияние на эффективность

Выбор типа радиатора также играет важную роль. Можно использовать традиционные воздушные радиаторы, но их эффективность будет недостаточной. Более эффективным решением являются жидкостные радиаторы с большой площадью поверхности и развитой системой каналов. Важным параметром является также скорость потока теплоносителя – она должна быть достаточной, чтобы эффективно отводить тепло от компонентов. В наших разработках мы использовали радиаторы с каппиллярной структурой, что позволило значительно увеличить площадь поверхности и повысить эффективность охлаждения.

Кроме того, важно учитывать геометрию радиатора и расположение каналов. Оптимальная конструкция радиатора обеспечивает равномерное распределение теплоносителя по всей поверхности и минимизирует образование 'мертвых зон'. В некоторых случаях мы использовали 3D-печать для создания радиаторов с индивидуальной конструкцией, оптимизированной для конкретных компонентов.

Ключевые проблемы и решения

В процессе разработки жидкостного охлаждения двухпистолетного терминального устройства мы столкнулись с рядом проблем. Одна из основных – это обеспечение герметичности системы. Любая утечка теплоносителя может привести к серьезным повреждениям компонентов. Мы использовали высококачественные соединения и уплотнения, а также проводили тщательное тестирование системы на герметичность.

Другая проблема – это вибрация. Вибрации могут привести к образованию пузырьков воздуха в системе, что снижает эффективность охлаждения. Мы использовали демпфирующие материалы и специальные крепления, чтобы минимизировать вибрацию системы.

Мониторинг и управление: необходимое условие стабильной работы

Важным аспектом системы охлаждения является мониторинг температуры ключевых компонентов и управление скоростью насоса. Мы используем датчики температуры и микроконтроллеры для отслеживания температуры и автоматической регулировки скорости насоса в зависимости от нагрузки. Это позволяет поддерживать оптимальную рабочую температуру и предотвращать перегрев.

Сбор данных о температуре и скорости потока теплоносителя позволяет не только контролировать состояние системы, но и выявлять потенциальные проблемы на ранней стадии. Например, если температура какого-либо компонента начинает повышаться, можно оперативно принять меры для предотвращения перегрева.

Заключение: инвестиции в надежность

Жидкостное охлаждение двухпистолетного терминального устройства для модульной зарядной станции – это не просто модный тренд, а необходимое условие для обеспечения надежности и стабильности работы современных зарядных устройств. Да, это требует дополнительных затрат и усилий, но в долгосрочной перспективе это оправдывается снижением риска поломок, увеличением срока службы компонентов и повышением общей надежности системы. Наш опыт показывает, что инвестиции в качественное охлаждение – это инвестиции в будущее.

Компания ООО Чэнду Сыбо Технологии обладает достаточным опытом и экспертизой для разработки и внедрения эффективных решений в области электротехнической промышленности, включая электрические шкафы управления и зарядные сваи. Мы всегда готовы предложить нашим клиентам оптимальное решение, соответствующее их потребностям и бюджету.

Более подробную информацию о нашей деятельности и продуктах вы можете найти на нашем сайте: https://www.cdspor.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

(Управляемый микрокомпьютером) Шкаф питания постоянного тока GZD(W)

(Управляемый микрокомпьютером) Шкаф питания постоянного тока GZD(W) -

Статический генератор реактивной мощности NKSVG

Статический генератор реактивной мощности NKSVG -

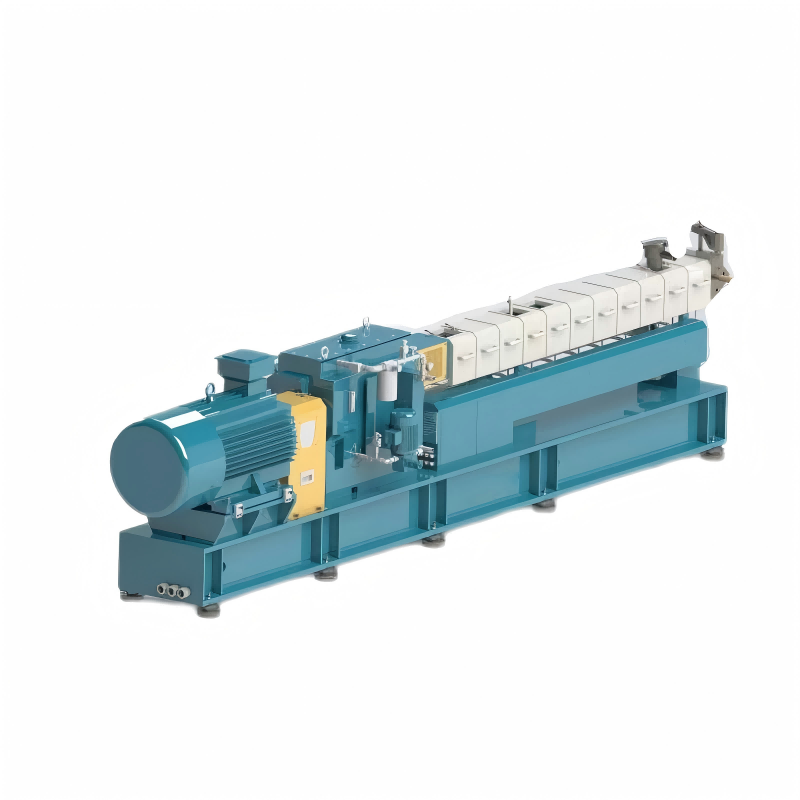

Винтовые компоненты

Винтовые компоненты -

Двухшнековый экструдер серии HE

Двухшнековый экструдер серии HE -

Колонного типа зарядная станция переменного тока 7 кВт

Колонного типа зарядная станция переменного тока 7 кВт -

Универсальный дозатор для похудения

Универсальный дозатор для похудения -

Низковольтный выдвижной распределительный шкаф GCK

Низковольтный выдвижной распределительный шкаф GCK -

Модели сверхвысокой скорости серии HPH

Модели сверхвысокой скорости серии HPH -

Наружный вакуумный выключатель zw20-12

Наружный вакуумный выключатель zw20-12 -

Выкатное распределительное устройство низкого напряжения GCS

Выкатное распределительное устройство низкого напряжения GCS -

Устройство компенсации реактивной мощности высокого напряжения TBBZ

Устройство компенсации реактивной мощности высокого напряжения TBBZ -

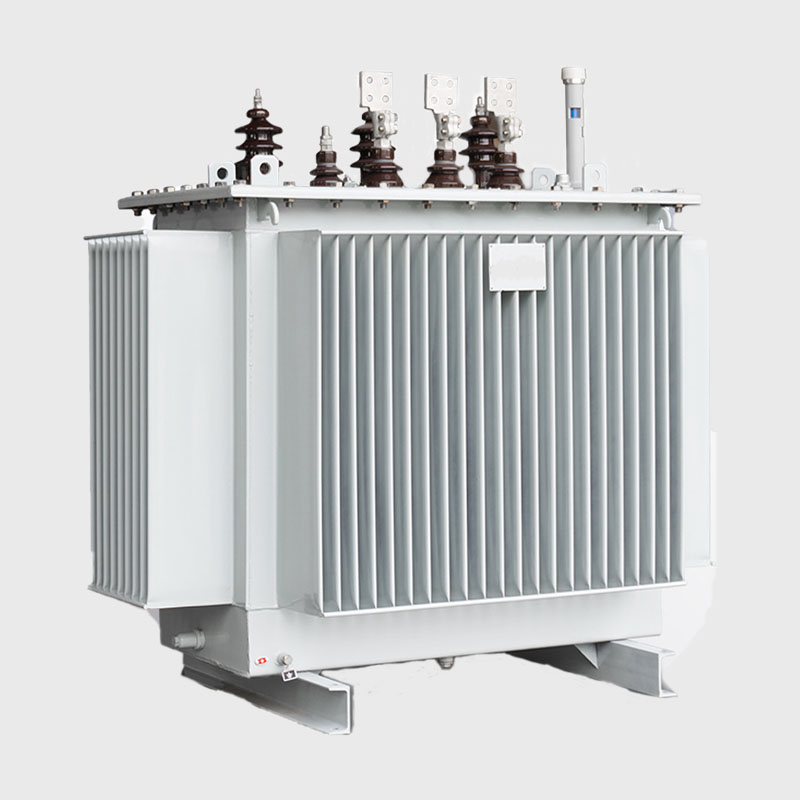

SZ11 двухобмоточный масляный силовой трансформатор с регулировкой напряжения под нагрузкой

SZ11 двухобмоточный масляный силовой трансформатор с регулировкой напряжения под нагрузкой

Связанный поиск

Связанный поиск- Сухой трансформатор SCB18

- Завод силовых распределительных шкафов

- Купить MNS Низковольтное выкатное распределительное устройство

- Купить SCB18 сухой трансформатор

- Производитель изолированных шкафов кольцевой сети

- Купить сухой трансформатор SCBH19 из аморфного сплава

- Производители шкафов управления инверторами

- Завод по производству шкафов питания 630a

- Установка силовых распределительных шкафов в Китае

- Купить шкаф управления