Моноблочная зарядная станция 360 кВт

Когда слышишь про моноблочную зарядную станцию 360 кВт, первое, что приходит в голову — это гигантский металлический ящик, который едва помещается на площадке. Но на практике всё сложнее. Многие заказчики до сих пор путают моноблоки с модульными решениями, а ведь разница в монтаже и обслуживании колоссальная. Вот, например, в прошлом месяце пришлось переделывать фундамент под установку — проектировщики учли вес оборудования, но не предусмотрели место для подвода кабельных линий. Такие нюансы всплывают только на объекте.

Конструктивные особенности и типичные просчёты

Если брать конкретно моноблочную зарядную станцию 360 кВт, то её главное преимущество — это предварительная сборка и тестирование на заводе. Мы в ООО Чэнду Сыбо Технологии не раз сталкивались с ситуациями, когда клиенты пытались сэкономить на проектировании, а потом получали проблемы с подключением к сетям. Один из последних проектов — установка для логистического центра под Москвой. Там заказчик сначала хотел использовать самодельные распределительные щиты, но после расчётов перешёл на нашу комплектацию. Кстати, наш сайт https://www.cdspor.ru часто используют как справочник по совместимости компонентов.

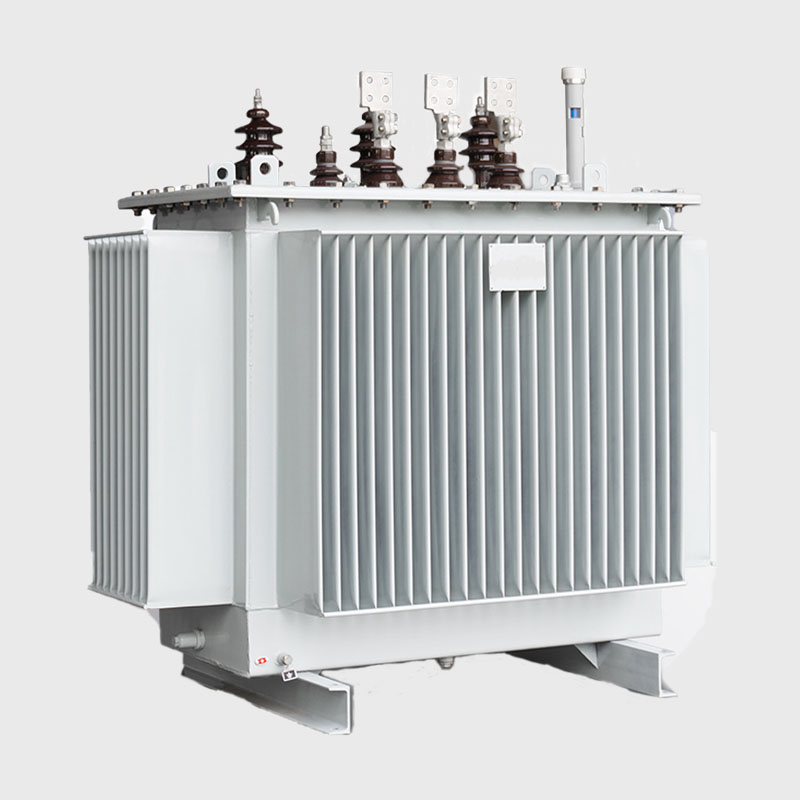

Что часто упускают из вида? Тепловые режимы. Летом 2023 года на одном из объектов в Ростовской области станция ушла в аварию из-за перегрева инверторов. Пришлось экстренно дорабатывать систему вентиляции — добавлять вытяжные вентиляторы с датчиками температуры. Теперь мы всегда закладываем запас по охлаждению, особенно для южных регионов. Кстати, трансформаторы в таких станциях лучше брать с принудительным охлаждением, даже если производитель утверждает, что естественной конвекции достаточно.

Ещё один момент — кабельные вводы. В моноблоках их расположение должно учитывать не только подвод питания, но и разводку к пилонам. Как-то раз пришлось переделывать боковую стенку потому что проектировщик не учёл радиус изгиба кабелей 95 мм2. Теперь всегда требуем от клиентов схемы размещения зарядных постов до начала изготовления станции.

Реальные кейсы и адаптация под российские условия

Возьмём для примера наш проект для сети АЗС в Татарстане. Там стояла задача установить моноблочную зарядную станцию 360 кВт с возможностью одновременной зарядки четырёх электромобилей. Особенность — работа в температурном диапазоне от -35°C до +40°C. Пришлось дополнительно утеплять шкафы управления и ставить нагреватели для электроники. Кстати, именно тогда мы пересмотрели подход к выбору материалов — обычная порошковая краска не выдерживала перепадов, перешли на полимерно-порошковые покрытия.

Интересный момент с подключением к сетям. В том же проекте оказалось, что местная подстанция не может обеспечить заявленную мощность без модернизации. Пришлось согласовывать установку дополнительной трансформаторной подстанции 10/0.4 кВ. Здесь опыт ООО Чэнду Сыбо Технологии в комплектации высоковольтного оборудования оказался как нельзя кстати — смогли предложить готовое решение с КТПН 630 кВА.

Ещё запомнился случай с молниезащитой. На объекте в Сочи проектом предусматривалась стандартная система, но после анализа рисков добавили УЗИП на вводе и дополнительный контур заземления. Это увеличило сроки на неделю, но зато объект прошёл проверку Ростехнадзора без замечаний. Кстати, сейчас все наши станции по умолчанию комплектуются усиленной защитой от перенапряжений.

Техническое обслуживание и типичные неисправности

Сервисное обслуживание моноблочной зарядной станции 360 кВт — это отдельная история. Первое, с чем сталкиваются эксплуатанторы — необходимость регулярной чистки систем охлаждения. На промышленных объектах пыль забивает радиаторы за 2-3 месяца. Пришлось разработать график чистки с периодичностью раз в квартал для нормальных условий и ежемесячно — для запылённых площадок.

Частая проблема — выход из строя контакторов управления. В ранних версиях наших станций стояли стандартные модели, но после серии отказов перешли на вакуумные контакторы. Они дороже, но за полтора года ни одного случая замены. Кстати, сейчас все компоненты для зарядных станций мы тестируем минимум на 50 000 циклов срабатывания.

Ещё один болезненный момент — программное обеспечение. Были случаи, когда обновления прошивки приводили к сбоям в работе счетчиков энергии. Теперь перед массовым обновлением обязательно проводим тестовые запуски на одном из объектов. Кстати, для удалённого мониторинга используем систему, разработанную совместно с инженерами из Новосибирска — она лучше адаптирована к российским SIM-картам.

Экономические аспекты и окупаемость

Когда считаем окупаемость моноблочной зарядной станции 360 кВт, всегда учитываем не только стоимость оборудования, но и скрытые затраты. Например, в прошлом году пришлось пересчитывать проект для торгового центра — изначально не учли плату за резервирование мощности. В итоге себестоимость кВт·ч оказалась на 15% выше расчётной.

Интересный опыт с тарификацией. На трассе М4 установили станцию с динамическим ценообразованием — в часы пик стоимость заряда выше. Оказалось, что это не только ускоряет окупаемость, но и равномернее распределяет нагрузку на сеть. Кстати, для таких случаев мы разработали специальные блоки управления с интегрированным ПО для биллинга.

Сейчас рассматриваем проект с использованием накопителей энергии. Предварительные расчёты показывают, что это может снизить нагрузку на сеть в пиковые часы на 40%. Но пока не готовы рекомендовать такое решение массово — слишком дорогое обслуживание аккумуляторов в российском климате.

Перспективы развития и новые вызовы

Если говорить о будущем моноблочных зарядных станций 360 кВт, то главный тренд — это унификация компонентов. Сейчас на рынке каждый производитель использует свои стандарты, что усложняет ремонт и замену комплектующих. Мы в ООО Чэнду Сыбо Технологии постепенно переходим на модульную архитектуру — это позволяет быстрее адаптировать станции под конкретные требования заказчика.

Ещё одна проблема — кадровая. Специалистов, способных обслуживать такое оборудование, катастрофически не хватает. Приходится самим обучать персонал. Кстати, на базе нашего предприятия в Подмосковье организовали учебный центр — только за последний год подготовили 12 инженеров.

Сейчас работаем над интеграцией с системами умных сетей. Это потребует пересмотра архитектуры управления, но зато откроет возможности для участия в балансировке энергосистемы. Правда, нормативная база пока отстаёт — РЭС не всегда готовы принимать такие решения. Но несколько пилотных проектов уже запустили в Татарстане и Краснодарском крае.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Наружный вакуумный выключатель zw20-12

Наружный вакуумный выключатель zw20-12 -

Статический генератор реактивной мощности NKSVG

Статический генератор реактивной мощности NKSVG -

Распределительный трансформатор из аморфного сплава SBH15

Распределительный трансформатор из аморфного сплава SBH15 -

Центральный бронированный шкаф KYN61-40.5

Центральный бронированный шкаф KYN61-40.5 -

Шкаф компенсации низкого напряжения GGJ

Шкаф компенсации низкого напряжения GGJ -

Универсальный дозатор для похудения

Универсальный дозатор для похудения -

Воздушный шинопровод типа КФМ

Воздушный шинопровод типа КФМ -

(Управляемый микрокомпьютером) Шкаф питания постоянного тока GZD(W)

(Управляемый микрокомпьютером) Шкаф питания постоянного тока GZD(W) -

Кольцевой главный блок XGN15-12

Кольцевой главный блок XGN15-12 -

Шкаф низковольтный силовой XL-21

Шкаф низковольтный силовой XL-21 -

SCB12

SCB12 -

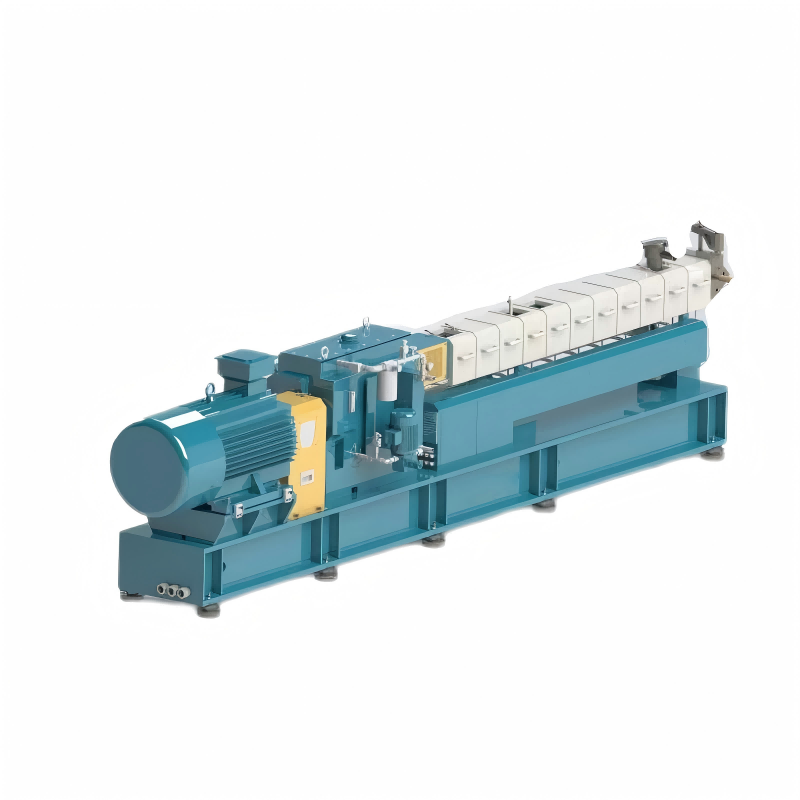

Модели сверхвысокой скорости серии HPH

Модели сверхвысокой скорости серии HPH

Связанный поиск

Связанный поиск- трансформатор 110

- Купить низковольтный распределительный шкаф

- Поставщики силовых шкафов для монтажа

- Купить трансформатор 2

- Производители однофазных трансформаторов

- Бронированная ячейка КРУ KYN61-40.5

- Купить фотоэлектрический блок преобразования переменного тока

- Китайские фильтры активной мощности

- Установки для распределительных шкафов с автоматическими выключателями

- Китайский высоковольтный кольцевой главный блок XGN15-12