Моноблочная зарядная станция 400 кВт

Вот что сразу бьёт по глазам, когда слышишь 'моноблок 400 кВт' — люди ждут готовое решение 'под ключ', а на деле получают конструктор с десятком подводных камней. Сейчас объясню на пальцах, почему даже у нас в ООО Чэнду Сыбо Технологии первые образцы давались с скрипом.

Где собака зарыта в компоновке

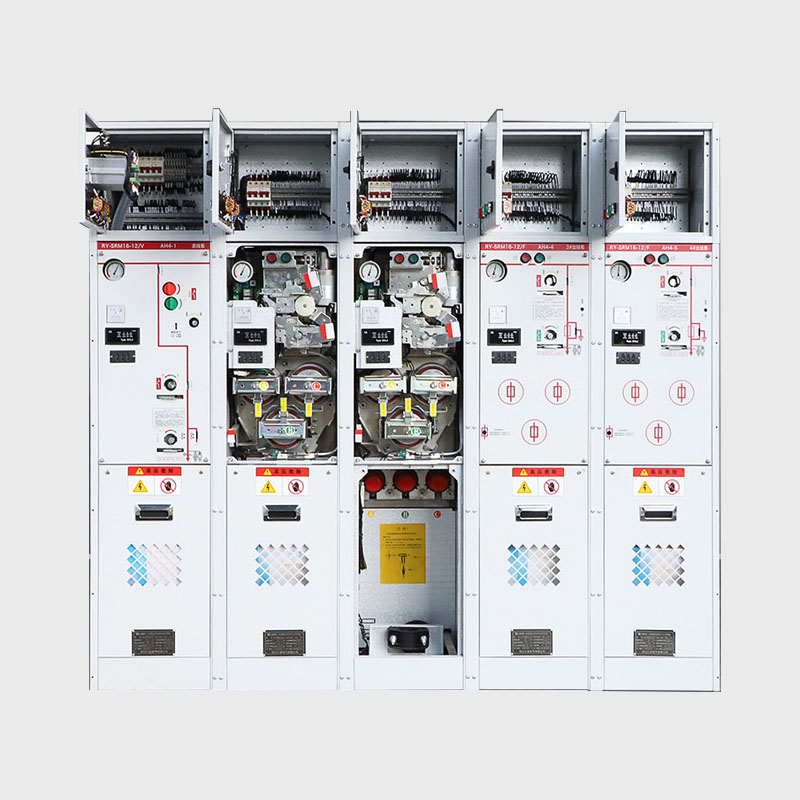

Когда собирали прототип для тестового полигона, столкнулись с дилеммой: охлаждение силовых модулей требовало принудительной вентиляции, но пылезащита по IP54 резко ограничивала воздушные потоки. Пришлось перекраивать внутреннюю компоновку трижды — в итоге сделали гибридную систему с теплообменниками и выносными вентиляторами. Кстати, именно тогда пригодился наш 20-летний опыт в высоковольтном оборудовании — некоторые решения перетащили из сборки КРУ.

Многие забывают про банальную вещь: моноблочная зарядная станция 400 кВт весит под 3.5 тонны в сборе. Это значит, что фундамент нужен не 'как для столба', а с полноценным армированием. Один раз пришлось переделывать монтаж под Казанью — залили обычную бетонную подушку, а через месяц появились трещины в местах крепления рамы.

Ещё нюанс — кабельные вводы. Стандартные сальники не всегда подходят для кабелей сечением 120 мм2, особенно когда нужно развести четыре стойки параллельно. Пришлось заказывать конусные переходники у немецкого производителя, хотя изначально рассчитывали на китайские аналоги.

Электрика, которая не в учебниках

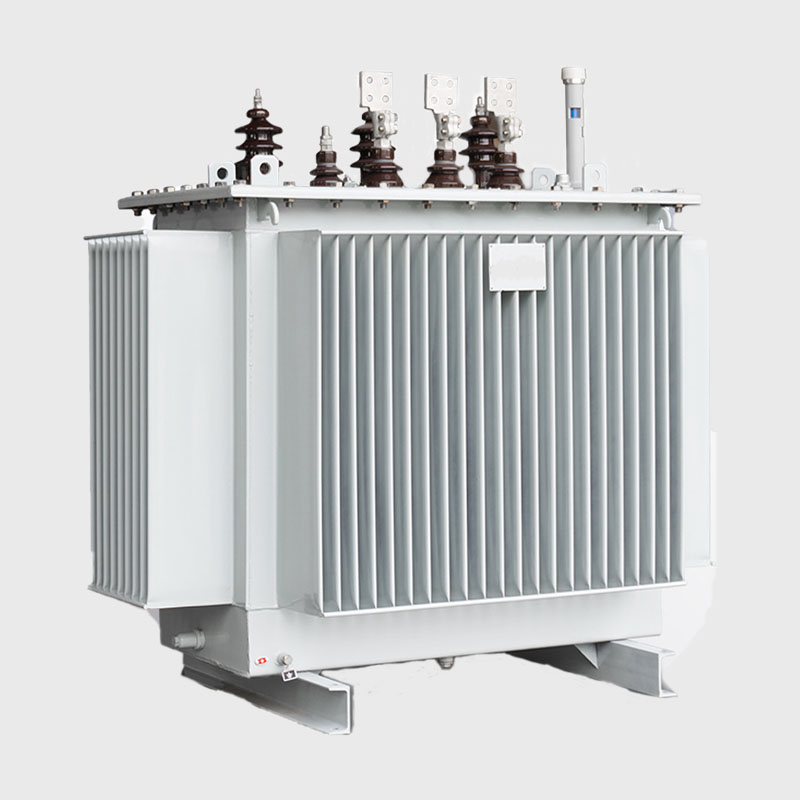

Здесь главный подводный камень — согласование с сетями. Наши зарядные станции 400 кВт требуют подключения к сетям 6-10 кВ, а это значит, что нужен либо КТП, либо промежуточная трансформаторная подстанция. В проекте под Новосибирском пошли по второму пути — использовали комплектную трансформаторную подстанцию КТП-630 собственного производства, что сократило согласования на месяц.

Система управления — отдельная история. Сначала ставили стандартные ПЛК, но в морозы ниже -25°C начались сбои в опроске модулей. Перешли на промышленные контроллеры с подогревом корпусов, хотя это добавило 12% к стоимости. Зато за два года — ни одного отказа по 'мозгам'.

Динамическая нагрузка — это то, о чем редко пишут в спецификациях. Когда одновременно заряжаются четыре электробуса, пусковые токи могут выходить за рамки расчётных. Пришлось дорабатывать систему плавного пуска и ставить дополнительные дроссели на входе. Кстати, эту доработку теперь внедряем во все новые проекты.

Полевые испытания как лакмусовая бумажка

Первый коммерческий проект мы запускали в промзоне под Екатеринбургом. Через три недели эксплуатации появилась странная ошибка — станция уходила в аварию при одновременном подключении трёх автомобилей. Оказалось, проблема в просадке напряжения в городской сети на 7-10%, которую не ловили штатные защиты. Добавили реле контроля напряжения с задержкой срабатывания — ситуация исправилась.

Ещё запомнился случай с обледенением разъёмов. Хотя разъёмы имеют подогрев, при мокром снеге и резком похолодании (типичная уральская погода) образовывалась ледяная корка. Пришлось разрабатывать дополнительные защитные козырьки — простое решение, но о нём не подумали на этапе проектирования.

Интересно получилось с системой учёта электроэнергии. Сетевые компании требовали установку счетчиков на ВН стороне, а это удорожало проект на 15%. Нашли компромисс — поставили трансформаторы тока с классом точности 0.2S прямо в моноблочную станцию, что устроило энергетиков.

Что не покажут в каталогах

Сервисное обслуживание — отдельная головная боль. Фильтры системы охлаждения нужно чистить раз в квартал, а в промышленных районах — чаще. Разработали график ТО с привязкой к местным условиям: где-то чистка раз в два месяца, где-то раз в полгода.

Программное обеспечение требует постоянных обновлений. За последний год выпустили три патча — один для совместимости с новыми моделями электромобилей, два для оптимизации алгоритмов распределения мощности. Клиенты не всегда понимают, что это не 'установил и забыл', а живая система.

Кстати, о мощности. Реальная выходная мощность редко достигает заявленных 400 кВт — обычно это 380-385 кВт из-за потерь в преобразователях. Об этом всегда предупреждаем заказчиков, чтобы потом не было недоразумений.

Перспективы и грабли

Сейчас экспериментируем с системой накопления энергии — пробуем ставить литий-железо-фосфатные аккумуляторы для сглаживания пиковых нагрузок. Пока получается дороговато, но для объектов со слабыми сетями — единственный вариант.

Интересный опыт получили с адаптацией под разные стандарты зарядки. Изначально зарядная станция 400 кВт рассчитывалась под CCS, но пришлось дорабатывать под китайский GB/T и японский CHAdeMO. Это потребовало изменения не только программной части, но и конструкции шкафа управления.

Самое сложное — найти баланс между ценой и надёжностью. Когда видишь, как конкуренты экономят на силовых модулях или системе охлаждения, понимаешь, почему наши станции выходят дороже. Но зато спустя два года эксплуатации в условиях Урала — ни одной замены инверторов.

Выводы, которые не принято озвучивать

Если бы сейчас начинали разработку с нуля — сделали бы модульную конструкцию с возможностью наращивания мощности. Моноблок удобен для типовых проектов, но слишком жёстко фиксирует конфигурацию.

Не стоит недооценивать климатические исполнения — то, что работает в Подмосковье, может отказать в Сибири. Пришлось разрабатывать три модификации: стандартную, северную и тропическую (для экспорта).

Самое главное — моноблочная зарядная станция это не просто железный ящик с розетками. Это сложный электромеханический комплекс, где каждая мелочь влияет на работу. Как показала практика, даже цвет корпуса имеет значение — тёмные варианты летом перегреваются на 5-7°C сильнее.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

SCB18

SCB18 -

Dk низковольтный последовательный реактор

Dk низковольтный последовательный реактор -

(Управляемый микрокомпьютером) Шкаф питания постоянного тока GZD(W)

(Управляемый микрокомпьютером) Шкаф питания постоянного тока GZD(W) -

Шкаф компенсации низкого напряжения GGJ

Шкаф компенсации низкого напряжения GGJ -

SCB14

SCB14 -

Выкатное распределительное устройство низкого напряжения GCS

Выкатное распределительное устройство низкого напряжения GCS -

Стационарное распределительное устройство закрытого типа XGN66-12

Стационарное распределительное устройство закрытого типа XGN66-12 -

Низковольтное распределительное устройство GGD

Низковольтное распределительное устройство GGD -

SZ11 двухобмоточный масляный силовой трансформатор с регулировкой напряжения под нагрузкой

SZ11 двухобмоточный масляный силовой трансформатор с регулировкой напряжения под нагрузкой -

Коробка ответвления кабеля высокого напряжения DFW

Коробка ответвления кабеля высокого напряжения DFW -

Высоковольтный кольцевой магистральный блок HXGN-12

Высоковольтный кольцевой магистральный блок HXGN-12 -

Центральный бронированный шкаф KYN61-40.5

Центральный бронированный шкаф KYN61-40.5

Связанный поиск

Связанный поиск- Поставщики силовых трансформаторов

- Оборудование для фотоэлектрических и зарядных свай в Китае

- Высоковольтный кабельный ящик DFW

- Купить сухой трансформатор SCBH19 из аморфного сплава

- Реактивный компенсационный шкаф высокого давления TBBZ

- Поставщики трансформаторов 250

- Завод по производству шкафов управления питанием

- Шкафы управления из Китая

- Производитель фильтров активной мощности

- Сухие трансформаторы типа SCB13 в Китае