Производство изделий из листового металла

Когда слышишь про производство изделий из листового металла, многие сразу представляют штамповку и сварку. Но на деле тут масса нюансов, которые неочевидны со стороны. Например, часто недооценивают влияние качества раскроя на итоговую геометрию корпуса – даже миллиметровые отклонения потом аукаются при стыковке панелей.

Технологические цепочки и подводные камни

В нашей работе с электротехническими шкафами для ООО Чэнду Сыбо Технологии постоянно сталкиваюсь с тем, что заказчики хотят универсальных решений. Но листовой металл – материал с характером. Вот недавний пример: делали обшивку для КРУ, использовали оцинковку 1.5 мм. Казалось бы, стандарт, но при гибке под 90 градусов на кромках пошла микротрещина – пришлось переходить на сталь с пластификатором.

Особенно критична подготовка кромок после резки. Лазер оставляет окалину, которую многие пытаются снимать шлифмашинкой. Мы же давно перешли на дробеструйную обработку – да, дороже, но зато исключаем коррозию в зонах реза. Для наружных корпусов подстанций это принципиально.

Кстати, про согласование листового металла. В спецификациях Чэнду Сыбо всегда акцентируют: толщина стали для силовых шкафов должна быть не менее 2 мм, но при этом учитывать нагрузку на крепежные узлы. Приходится балансировать между прочностью и массой готового изделия.

Оборудование и его капризы

Наш гибочный пресс с ЧПУ – вещь точная, но требует постоянной калибровки. Как-то раз при изготовлении шинных коробов заметил, что угол гиба 'плывет' на партии в 50 штук. Оказалось, термокомпенсация не учитывала нагрев гидравлики в цеху – теперь всегда делаем пробные гибы каждые 20 заготовок.

Сварка – отдельная история. Для корпусов зарядных вышек используем аргонодуговую сварку, но если металл с полимерным покрытием – приходится применять контактную сварку точечно, чтобы не повредить покрытие. Это увеличивает время сборки на 15-20%, зато сохраняет антикоррозийные свойства.

Особенно сложно с перфорацией вентиляционных решеток – тут лазер не всегда спасает, приходится комбинировать с вырубными штампами. На сайте cdspor.ru есть фото шкафов с фигурной перфорацией – вот эти узоры как раз делались комбинированным методом.

Материалы: от оцинковки до нержавейки

Многие думают, что нержавейка – панацея для уличных конструкций. Но для боксовых подстанций мы чаще используем алюмоцинк – он лучше держит перепады температур. Правда, при резке образует острые заусенцы, поэтому все кромки дополнительно обрабатываем.

Интересный случай был с трансформаторными кожухами. Заказчик требовал использовать холоднокатаную сталь 3 мм, но при испытаниях на вибростойкость выяснилось, что горячекатаная 2.5 мм с ребрами жесткости показывает лучшие результаты. Переубедили техотдел только после предоставления протоколов испытаний.

Для шинных коробов вообще идем на хитрость – берем сталь 1.2 мм, но с дополнительным полимерным напылением. Это дает и жесткость, и защиту от дуговых разрядов. Такие нюансы в производстве изделий из листового металла не прописаны в ГОСТах, только опытным путем.

Контроль качества: не только замеры

У нас в цеху висит плакат 'Геометрия – это всё'. Но контроль не ограничивается штангенциркулем. Например, для высоковольтных ячеек проверяем не только параллельность граней, но и резонансные характеристики собранного корпуса – бывало, что незакрепленная панель вибрировала на определенной частоте.

Особое внимание – сварочным швам. Даже при автоматической сварке возможны микроскопические поры, которые при перепадах давления (в вакуумных выключателях) могут стать точкой отказа. Поэтому все ответственные швы проверяем ультразвуком, хоть это и удорожает процесс.

Последнее время внедряем тепловизионный контроль собранных шкафов – смотрим распределение температур после 24 часов работы под нагрузкой. Так выявили проблему с конвекцией в одном из модулей управления – пришлось переделывать систему перфорации.

Организационные моменты

Планирование загрузки оборудования – отдельная головная боль. Когда одновременно идут заказы на шкафы управления и на корпуса зарядных вышек, приходится постоянно перестраивать линии. Оптимальный цикл – неделя на один тип изделий, но редко получается выдержать.

Склад металла – еще один критичный момент. Храним лист только в вертикальном положении, хоть это и занимает место. Раньше пытались класть штабелями – через месяц появлялись микротрещины в местах контакта, особенно у окрашенных листов.

Поставщики – отдельная тема. С нержавейкой работаем только с двумя заводами, хотя предложений много. Важно не только химический состав, но и равномерность проката. Как-то взяли партию подешевле – при гибке пошла 'апельсиновая корка', всю партию забраковали.

Перспективы и тупиковые ветки

Пробовали внедрять 3D-печать крепежных элементов для листовых конструкций – не пошло. Дорого, а прочность не та. Зато перешли на лазерную резку с одновременной маркировкой – экономит время на сборке, особенно для сложных шкафов управления.

Сейчас экспериментируем с композитными вставками в металлические рамы – для снижения веса распределительных устройств. Пока результаты обнадеживающие, но есть вопросы по пожаробезопасности.

В целом, производство изделий из листового металла – это постоянный поиск компромиссов между технологичностью, стоимостью и надежностью. Как говорил наш технолог: 'Идеальный корпус – это тот, про который забыли после монтажа'.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Активный фильтр мощности APF

Активный фильтр мощности APF -

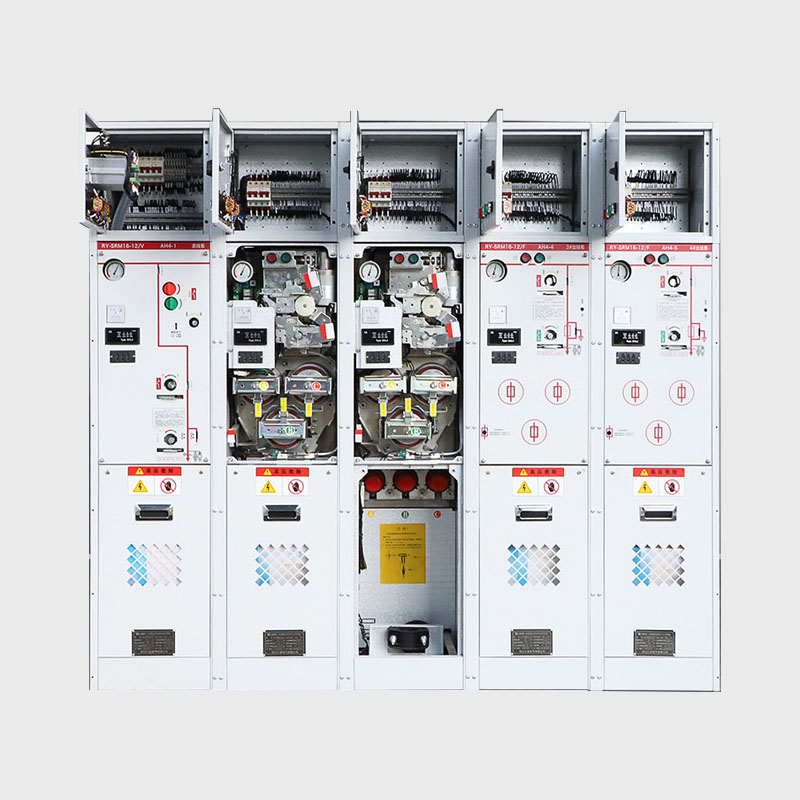

Полностью изолированный надувной шкаф SRM16-12

Полностью изолированный надувной шкаф SRM16-12 -

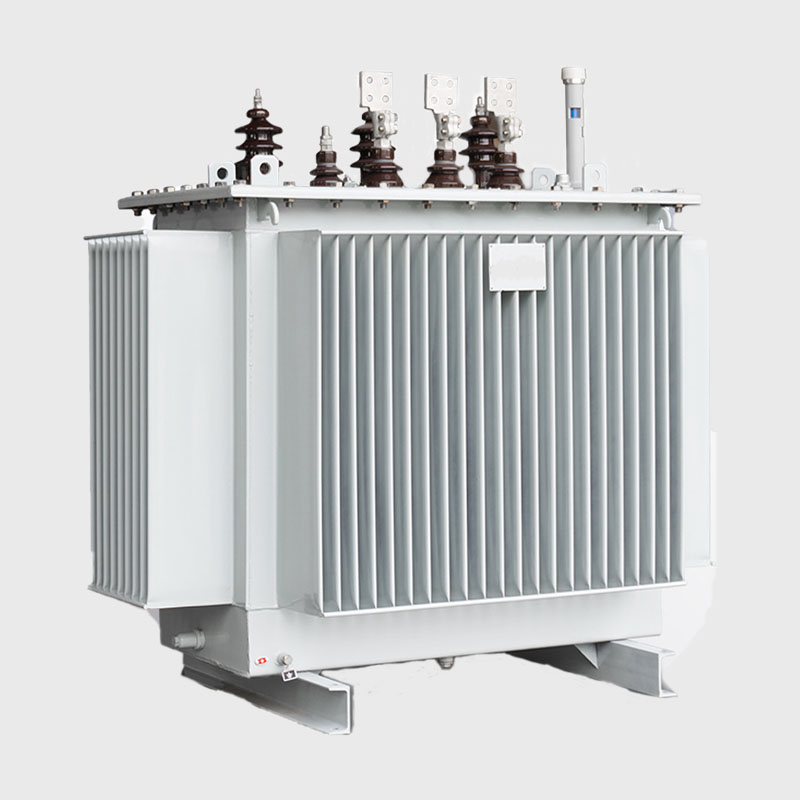

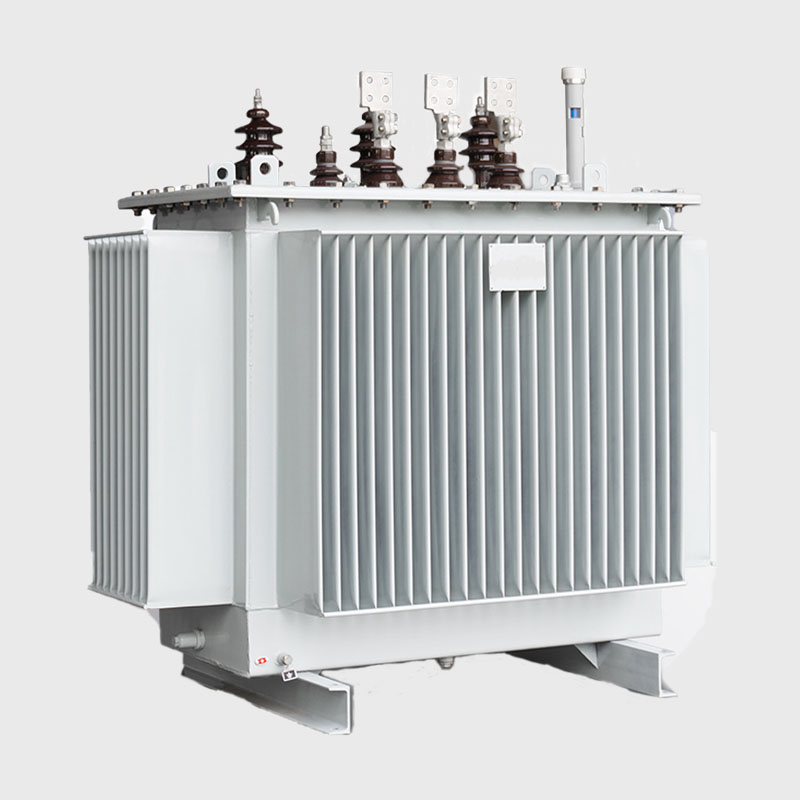

S13

S13 -

Коробка ответвления кабеля высокого напряжения DFW

Коробка ответвления кабеля высокого напряжения DFW -

Фотоэлектрический распределительный щит переменного тока HLX-AC

Фотоэлектрический распределительный щит переменного тока HLX-AC -

SZ11 двухобмоточный масляный силовой трансформатор с регулировкой напряжения под нагрузкой

SZ11 двухобмоточный масляный силовой трансформатор с регулировкой напряжения под нагрузкой -

Dk низковольтный последовательный реактор

Dk низковольтный последовательный реактор -

Прецизионные детали с ЧПУ на заказ

Прецизионные детали с ЧПУ на заказ -

SCB11

SCB11 -

SCB12

SCB12 -

Ствол

Ствол -

S22

S22

Связанный поиск

Связанный поиск- Купить низковольтный реактор серии Dk

- закрытая трансформаторная подстанция

- Приобретение внешнего силового шкафа

- Шкаф силовой распределительный напольный 380В в Китае

- Низковольтные реакторы из Китая

- Производители шкафов распределения питания 380В

- Покупка трансформатора 25

- Купить Микрогранулятор с водяным охлаждением

- Открытый вакуумный выключатель zw20-12

- Блок силового шкафа в Китае