5-осевая обработка на станках с ЧПУ

Когда слышишь про 5-осевую обработку, многие сразу думают про авиацию или медицину, но в электротехнике её потенциал часто недооценивают. Лично сталкивался с ситуациями, когда заказчики просили сделать сложный корпус для высоковольтного оборудования на 3-осевом станке, а потом удивлялись, почему деталь требует столько доработок.

Особенности 5-осевой обработки для электрооборудования

Взять хотя бы корпуса высоковольтных вакуумных выключателей - там эти сложные криволинейные поверхности, которые обычным фрезером не возьмёшь без переустановки детали. Как-то раз для ООО Чэнду Сыбо Технологии делали кожух для нового выключателя, так пришлось трижды переделывать - конструкторы сначала не учли, что монтажные пазы должны быть под углом.

Зато когда перешли на 5-осевой станок с ЧПУ, сразу ушли от проблемы совмещения отверстий. Помню, первый успешный опыт был с корпусом для шинопровода - там такие скругления, что вручную бы пришлось шлифовать часами, а тут за один проход получилось.

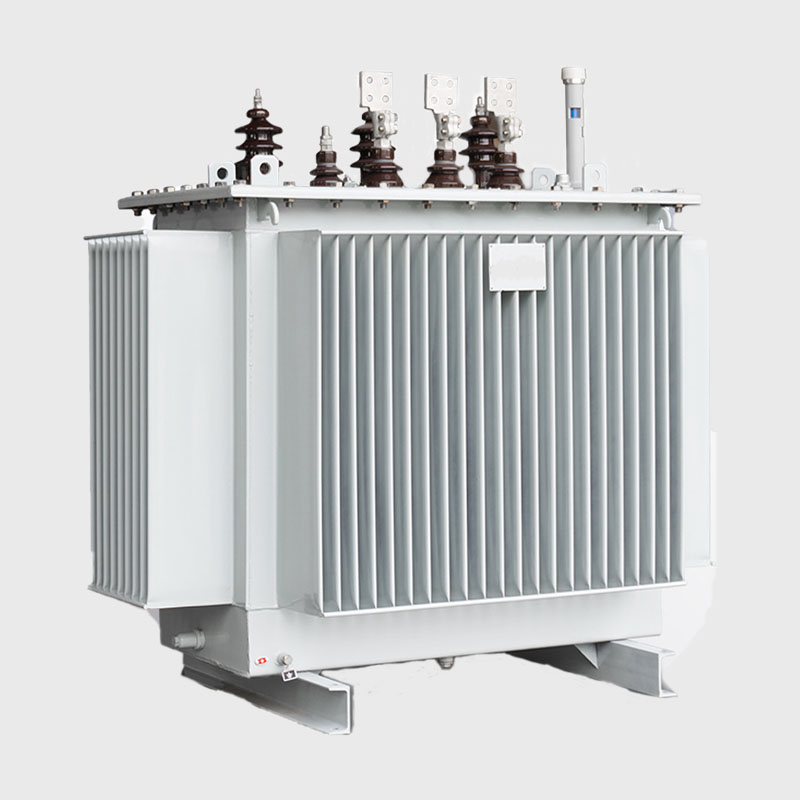

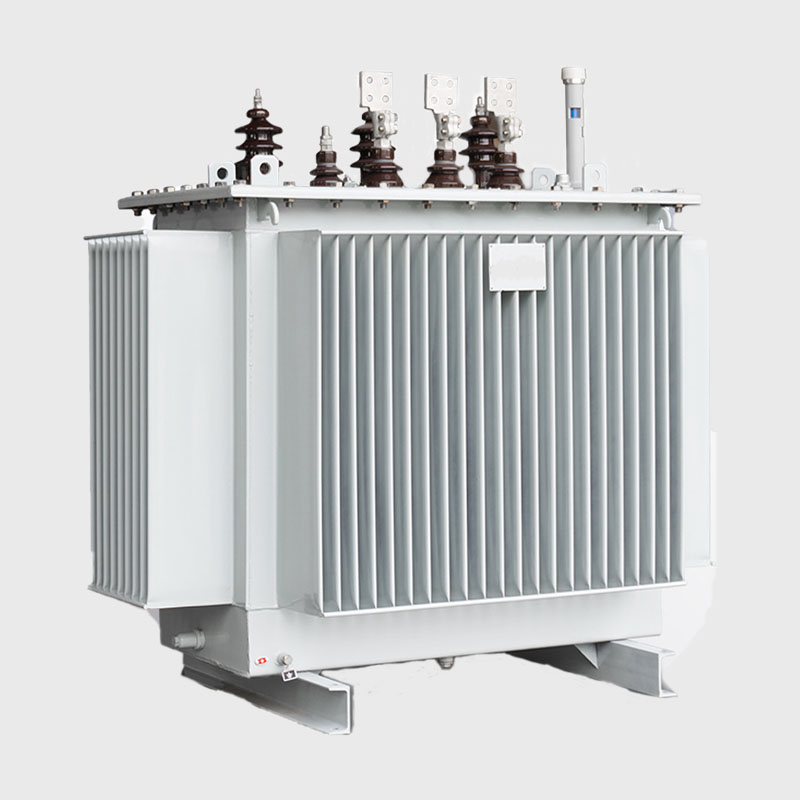

Хотя нет, идеально не бывает - иногда геометрия трансформаторного оборудования требует такого подхода к креплениям, что приходится комбинировать 5-осевую обработку с традиционной. Но это уже частности.

Практические сложности при работе с электротехническими корпусами

С боксовыми подстанциями вообще отдельная история. Толщина металла разная, плюс эти рёбра жёсткости - если неправильно рассчитать последовательность обработки, деталь поведёт. Один раз пришлось выбросить заготовку для шкафа управления - перегрел при одновременной работе всеми шпинделями.

Сейчас уже выработали подход - сначала черновую обработку в 3+2, потом чистовую в полноценной 5-оси. Для продукции ООО Чэнду Сыбо Технологии это особенно актуально - их электрические шкафы управления требуют ювелирной точности в монтажных отверстиях.

Кстати, про монтажные отверстия - в зарядных сваях там такие допуски, что без 5-осевой обработки вообще нереально выдержать. Но это уже ближе к прецизионным вещам.

Материалы и их влияние на процесс обработки

С алюминиевыми корпусами для продуктов качества электроэнергии работать одно удовольствие - скорость подачи можно выставлять побольше, стружка хорошо отводится. А вот с нержавейкой для наружного оборудования уже сложнее - приходится постоянно контролировать температурный режим.

Помню, как раз для cdspor.ru делали партию корпусов для модульных подстанций - так там комбинированные материалы, пришлось разрабатывать отдельную программу для каждого участка. Зато после этого опыта уже могли советовать клиентам по оптимизации конструкций.

Медь для шин вообще отдельная тема - мягкая, требует особого подхода к зажиму. Если неправильно закрепить - при обработке вырвет кусок материала. Пришлось специальные оснастки разрабатывать.

Экономическая целесообразность применения 5-осевых станков

Многие думают, что 5-осевая обработка - это дорого и только для штучных изделий. Но когда считаешь время на переналадку при серийном производстве низковольтного электрооборудования - цифры получаются интересные.

Взять тот же листовой металл для щитовых - казалось бы, плоские детали. Ан нет, эти зенковки под разными углами, пазы для уплотнителей - на 5-осевом станке в разы быстрее получается.

Для ООО Чэнду Сыбо Технологии как раз важно сочетание серийности и кастомизации - их продуктовая линейка позволяет использовать 5-осевую обработку и для типовых изделий, и для специальных заказов.

Перспективы развития технологии в электротехнической отрасли

Сейчас уже появляются системы, которые могут одновременно обрабатывать несколько деталей для полных комплектов электрооборудования - это вообще новый уровень эффективности.

Думаю, скоро и для трансформаторов начнут применять 5-осевую обработку не только для корпусов, но и для активных частей - там есть где развернуться с охлаждающими каналами сложной формы.

Вообще, если смотреть на сайт https://www.cdspor.ru и их ассортимент - почти для каждого продукта есть потенциал применения 5-осевых технологий. Главное - чтобы конструкторы и технологи научились мыслить соответствующим образом.

Лично я считаю, что будущее за гибридными подходами - где 5-осевая обработка сочетается с другими методами, создавая оптимальный баланс качества и стоимости для электротехнической продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Распределительный трансформатор из аморфного сплава SBH15

Распределительный трансформатор из аморфного сплава SBH15 -

SZ11 двухобмоточный масляный силовой трансформатор с регулировкой напряжения под нагрузкой

SZ11 двухобмоточный масляный силовой трансформатор с регулировкой напряжения под нагрузкой -

Интегрированная система генерации, накопления и зарядки мощностью 1 МВт 1 ГВт·ч

Интегрированная система генерации, накопления и зарядки мощностью 1 МВт 1 ГВт·ч -

Устройство компенсации реактивной мощности высокого напряжения TBBZ

Устройство компенсации реактивной мощности высокого напряжения TBBZ -

SCB12

SCB12 -

Наружная сборная подстанция (европейского типа) YBW-120.4

Наружная сборная подстанция (европейского типа) YBW-120.4 -

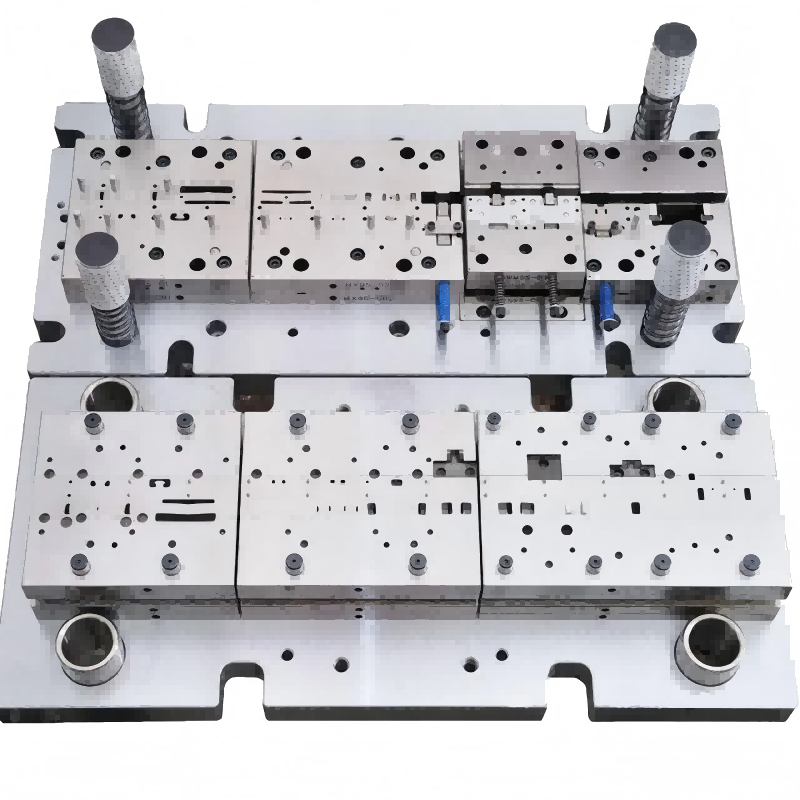

Модуль штамповки бампера автомобильная штамповочная машина для штамповки металла

Модуль штамповки бампера автомобильная штамповочная машина для штамповки металла -

S20

S20 -

Интегрированная распределительная коробка (компенсация, управление, клемма, освещение) JP

Интегрированная распределительная коробка (компенсация, управление, клемма, освещение) JP -

Колонного типа зарядная станция переменного тока 7 кВт

Колонного типа зарядная станция переменного тока 7 кВт -

Двухшнековый экструдер серии HE

Двухшнековый экструдер серии HE -

Прецизионные детали с ЧПУ на заказ

Прецизионные детали с ЧПУ на заказ

Связанный поиск

Связанный поиск- Производители силовых распределительных шкафов

- Моноблочная зарядная станция 120 кВт

- Китайская подстанция ящичного типа YBM-6/10/20/35KV

- Поставщики шкафов распределения питания 380В

- трансформатор 250

- Поставщики трансформаторов 3

- Инверторные шкафы в Китае

- Производители сборных силовых распределительных шкафов

- YBM- 6/20/20/35kv китайская почтовая подстанция

- силовые электрические шкафы